Первое оборудование, которые мы приобрели, был штамповочный пресс. Резка штамповочным прессом — это дешёвое решение, если необходимо изготовить большое количество ОДИНАКОВЫХ деталей по шаблону.

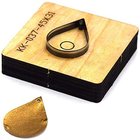

В этом случае на станок помещается любой материал - пластик, резина, паронит (часто используется для изготовления прокладок), кожа или пробка, который прорезается ножом, сделанном по шаблону детали. Такой нож изготовляется для КАЖДОЙ детали, подстраивая его под её форму. Такой нож помещается в верхнюю часть станка - пресса, а на поверхности стола раскладывается материал, из которого должна быть сделана нужная деталь. Верхняя часть станка с большой тяжестью резко падает, прорубая материал и вырезая необходимую форму по шаблону ножа. Общая масса удара пресса - 20 тон, что позволяет резать материалов разной толщины и плотности. Если для изготовления детали НЕВОЗМОЖНО приспособить другие станки для резки, мы до сих пор используем это решение, как самое точное и проверенное.

Этому методу резки подходит такие материалы как графит, техническая резина, прокладочный материал паранит, разные мягкие пластики, силикон, войлок, кожа, текстиль и тд.

Максимальная толщина материала для обработки 15 мм.

В каждом процессе резки есть свои плюсы и минусы, которых необходимо учесть, изготовляя необходимый элемент. В этом случае, экспериментируя во время изготовления шаблона детали, приходится изготовлять несколько ножей, а это долгий, дорогой и трудоемкий процесс. Со временем накапливается большое количество таких шаблонов, которые занимают много места. Также для такой резки характерен высокий уровень влияния фактора человеческой ошибки, из-за которой впустую растрачивается материал и время, если шаблон ножа смещается и, во время штамповки детали, образуется большое количество брака. Время эксплуатации такого ножа тоже не велико - он выдерживает около 1000 ударов. Если количество деталей в заказе больше, приходится заказывать дополнительные ножи, что поднимает цену изделия, а также увеличивает время выполнения заказа. В некоторых случаях форма детали является слишком сложной для такого рода ножей, поэтому приходится искать другие решения. Именно поэтому мы приобрели и пользуемся НЕСКОЛЬКИМИ разными устройствами, чтобы найти лучшее решение для нужд каждого клиента.